焊接缺陷是指焊缝中存在的问题或错误,这些问题不符合 AWS、ASME 或 ISO 等组织制定的规范。焊接缺陷的类型多种多样,包括气孔、未熔合和裂纹等。这些缺陷通常由焊接技术不良或接头准备不当引起。焊接缺陷会削弱焊缝,降低其强度,同时缩短焊缝的使用寿命。了解不同类型的焊接缺陷有助于焊工保持高质量焊缝,防止过早失效,并确保结构和设备的安全。

主要要点

- 焊接缺陷会使焊缝变得脆弱且不安全。了解缺陷类型有助于保持焊缝强度和安全。

- 缺陷分为三类:外部缺陷(可见)、内部缺陷(不可见)和尺寸缺陷(形状或尺寸问题)。

- 常见缺陷包括裂纹、气孔、咬边、焊瘤和未熔合。每种缺陷均由特定的焊接错误或工况引起。

- 目视检查可及早发现表面缺陷。X光和超声等特殊检测能发现隐藏缺陷。

- 良好的准备工作、正确的焊接参数、清洁的材料和熟练的焊工能防止大多数缺陷,节省时间和成本。

焊接缺陷的分类

焊接工人将缺陷分为三大类:外部缺陷、内部缺陷和尺寸缺陷。这种分类帮助人们确定焊缝中问题的位置和类型。当团队了解焊接缺陷的类型时,能选择最佳的检测和修复方法。

外部缺陷

外部缺陷出现在焊缝表面,通常无需特殊工具即可观察到。这些缺陷常见的有裂纹、咬边、焊瘤、气孔和飞溅。它们多因焊接技术差、参数设置错误或材料不洁引起。

- 裂纹:焊缝表面的直线断裂,削弱强度。

- 咬边:焊缝边缘的沟槽,降低强度。

- 焊瘤:多余的焊缝金属未正确熔合。

- 气孔:焊缝表面出现微小孔洞或气泡。

- 飞溅:焊缝周围的小金属滴。

提示:通过目视检查焊缝,经常可以早期发现外部缺陷,节省修复成本。

内部缺陷

内部缺陷位于焊缝表面以下,不用特殊检测无法看见。内部缺陷降低焊件强度和安全性。常见内部缺陷有内部裂纹、夹渣、气孔和未熔合。

| 内部缺陷 | 描述 |

| 裂纹 | 焊缝内部断裂,可能扩展 |

| 气孔 | 焊缝内部的气泡 |

| 夹渣 | 焊缝中夹杂的非金属物质 |

| 未熔合 | 焊缝金属与母材未完全熔合 |

尺寸缺陷

尺寸缺陷改变焊接件的形状、尺寸或配合,影响装配和使用。典型缺陷有变形、错边和填充不足。这些多因加热不均或焊接参数设置不当造成。

- 变形:形状变化,导致装配困难。

- 错边:零件未正确对齐。

- 填充不足:焊缝未完全填满接头空隙。

对焊接缺陷的分类有助于焊工选择正确的检测和修复方法,确保焊缝强度和安全。

焊接缺陷类型

焊工在制作过程中会遇到许多问题。本节介绍最常见的焊接缺陷,说明其外观、成因及修复方法。

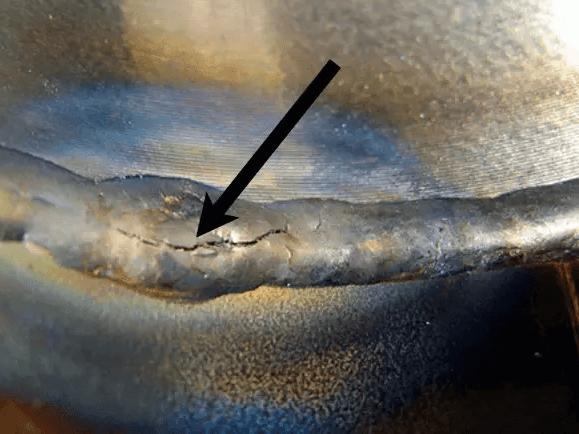

裂纹

裂纹是最严重的焊接缺陷,可出现在焊缝外部或内部。裂纹通常导致焊缝在承压时断裂。

| 裂纹类型 | 外观及位置 | 成因及备注 |

| 坑裂纹 | 焊缝末端浅而呈星状 | 不当停止电弧导致的热裂纹,高膨胀金属易产生 |

| 表面裂纹 | 焊缝表面延伸的长裂纹 | 焊缝曲率过大、冷却过快、焊接速度过快 |

| 热影响区/焊缝底部裂纹 | 焊缝金属下方短裂纹,位于热影响区 | 氢致冷裂纹,金属脆性大,受力高 |

| 纵向裂纹 | 沿焊缝中部或端部 | 焊缝约束过紧、收缩、气泡或夹渣滞留 |

| 根部裂纹 | 焊缝底部或表面 | 焊透不足、焊接速度过快、材料污染或选材不当 |

| 喉部裂纹 | 由焊缝表面至根部 | 热裂纹,沿焊缝方向产生裂纹 |

| 趾部裂纹 | 焊缝边缘,沿母材方向 | 冷裂纹,收缩,金属疲劳,涂层焊接导致 |

| 横向裂纹 | 横穿焊缝 | 焊缝收缩,氢脆,焊缝约束过紧 |

裂纹多因焊缝或母材承受的应力过大,氢含量高、冷却快和不当焊接工艺引起。

预防及修复:

- 选择匹配良好的母材与焊材。

- 保持干燥清洁,避免氢污染。

- 焊前及焊后适当预热控制温度。

- 接头准备充分,减少频繁停焊。

- 采用正确工艺,培训熟练焊工。

- 通过目视和无损检测及早发现裂纹。

气孔

气孔是指气体被困在焊缝中形成的孔洞,这些孔洞削弱焊缝强度。

- 外观:焊缝内部或表面出现小孔或空洞。

- 成因:

- 湿气或锈蚀产生的氢气。

- 金属或焊丝表面存在油脂、油漆、灰尘等。

- 风吹、喷嘴堵塞或气体流量不当导致保护气体不足。

- 材料表面脏污或潮湿。

- 预防:

- 彻底清洁金属及焊丝。

- 存放于干燥清洁环境。

- 使用纯净保护气体,正确调节流量。

- 避免在风大环境下焊接,定期清理喷嘴。

咬边

咬边是焊缝边缘的沟槽或凹陷,降低焊缝强度。

| 表现 | 焊缝边缘靠近焊道处出现深度超过0.5毫米的沟槽 |

| 常见原因 | 电流过大、焊接速度过快、焊枪角度错误、电弧过长 |

| 影响 | 焊缝与母材结合不良,形成沟槽 |

预防及修复:

- 使用合适电流,保持短电弧。

- 调整焊丝送进速度与电流匹配。

- 保持焊枪正确角度。

- 必要时打磨并修复咬边。

- 加强焊工技能培训。

飞溅

飞溅是指焊接过程中熔融金属的小滴落在焊缝周围。

主要原因:

- 电压或电流设置错误。

- 焊丝速度不当。

- 保护气体质量差。

- 材料表面脏污。

- 电极角度错误。

- 焊接速度不均匀。

- 焊接技术差。

- 设备故障。

- 焊丝伸出长度不正确。

- 材料问题。

减少方法:

- 调整设备,保持稳定电弧。

- 使用合适的保护气体及流量。

- 焊接前清洁材料。

- 保持电极角度和焊接速度正确。

- 提升手工操作技能。

- 喷涂防飞溅剂。

- 定期维护设备。

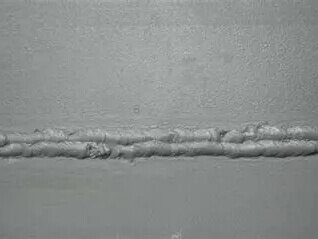

焊瘤

焊瘤,也称冷搭接,指焊接金属覆盖于母材表面但未熔合。

外观:焊缝金属超出边缘,产生应力集中。

成因:电极动作不均、焊接参数不当,常见于盲焊接头。

预防:

- 焊缝边缘平滑过渡。

- 电极在母材间均匀移动。

- 调整焊接速度与电压以确保熔合。

- 保持电极角度和速度正确。

未熔合

未熔合指焊缝金属未与母材或之前的焊缝充分熔合。

表现:焊缝边缘出现缝隙或结合不良。

成因:

- 热输入不足(电流、电压、速度不当)。

- 接头准备或设计不良。

- 保护气体不足。

- 焊工操作错误。

- 环境条件差,设备维护不良。

预防:

- 合理设置焊接热输入。

- 充分准备并设计合理接头。

- 保持设备和环境良好。

- 使用适当的保护气体和流量。

- 培训焊工,严控质量。

未侧壁熔合

未侧壁熔合指焊缝金属未与接头侧壁充分熔合。

- 表现:接头侧壁存在未结合部位。

- 成因:焊接工艺不当、接头形状错误或参数设置不合理。

预防:

- 确保热输入足够,参数正确。

- 设计便于熔合的接头形状。

- 加强焊工培训。

夹渣

夹渣是焊缝中夹杂的非金属杂质,通常来自焊剂残留。

- 表现:焊缝内部出现异常的黑色线条或空洞。

主要成因:

- 焊剂未清理干净。

- 焊接参数(功率低、速度不当)设置错误。

- 焊接技术差(电极尺寸或角度错误)。

- 材料表面脏污或粗糙。

预防:

- 清洁并打磨母材。

- 焊接间隙及时清除渣滓。

- 合理设置焊接参数。

- 使用合适的电极尺寸和角度。

- 避免焊接走向造成渣滓滞留。

过度熔透是指焊缝金属在接头根部外突出过多。

风险:

- 尖锐部位导致应力集中。

- 管道内部易生锈、磨损和流体阻碍。

- 需额外打磨,增加成本并降低工作效率。

成因:

- 接头间隙过大,根部面不足,热输入过高。

- 电极移动过慢,功率过大。

- 控制措施:

- 按照规范正确配合接头。

- 控制电极移动速度。

- 使用合适的电流功率。

- 对出现过度熔透的焊工加强培训。

总结表格:最常见的焊接缺陷类型

| 缺陷类型 | 描述 | 示例/子类型 | 流行度及影响说明 |

| 外部缺陷 | 焊缝表面可见的问题 |

裂纹(长裂、短裂、坑裂、热裂、冷裂)、气孔、咬边、焊瘤、烧穿、飞溅、错位 |

裂纹最严重;气孔和咬边发生频繁;错位导致焊缝强度降低。 |

| 内部缺陷 | 无检测难以发现的问题 | 夹渣、未熔合、未完全熔透 | 导致焊缝强度不足且不安全,通过专业检测发现。 |

| 特殊缺陷 | 特种焊接方法产生的问题 | 须状物(MIG焊)、颈裂(电子束焊) | 不常见,但对特定工况很重要。 |

了解焊接缺陷及其成因,帮助焊工和检测员保持焊缝安全可靠。

缺陷识别与检测

目视检查

目视检查是发现焊接缺陷的首选且最经济的方法。检查员利用肉眼及简单工具,在焊接前、中、后检查焊缝,寻找裂纹、咬边、气孔和未焊透等表面缺陷。及早发现问题可避免昂贵返工,确保焊缝质量。

常用方法包括:

- 直接目视检查(DVI):仅用肉眼和手电、镜子、放大镜等辅助工具,适合观察明显缺陷,无需复杂设备。

- 远程目视检查(RVI):借助内窥镜、无人机等设备,检查难以接近或危险区域,提高安全性和观察精度。

- 自动目视检查(AVI):使用计算机和摄像头,实现快速、一致的检测,减少人为错误,提高效率。

常见辅助工具有放大镜、焊缝尺寸规、直尺和内窥镜。检查员还会检查焊前材料和接头,并实时观察焊缝成型,最后完成表面缺陷和尺寸的确认。目视检查适合表面缺陷,无法发现内部缺陷。

提示:目视检查是焊缝质量检测的良好第一步,必要时可结合其他检测手段。

无损检测

无损检测(NDT)帮助检测员在不损坏焊缝的情况下发现内部和表面缺陷。各种检测设备针对不同缺陷和材料表现最佳。

| NDT 技术 | 适用范围/备注 | 检测极限/缺陷尺寸(µm) | 补充说明 |

| 涡流检测(ET) | 适用于导电金属;可检测浅表小缺陷;可实时检测 | 可检测微小缺陷 | 无法检测深层缺陷;适合金属实时监测 |

| 超声检测(UT) | 检测金属及塑料深层缺陷;需接触 | 适合深层缺陷 | 激光超声可实现非接触焊接过程检测 |

| 射线检测 | 显示多种内部缺陷;对极细微缺陷敏感度有限;非实时 | 可能漏检极细缺陷 | 计算机辅助可识别烧穿、未熔合、未焊透、夹渣;实时检测较慢 |

| 渗透检测 | 表面检测;荧光染料显示表面裂纹 | >750 µm | 仅适用于表面缺陷,无法检测内部缺陷 |

| 热成像检测(红外) | 利用红外摄像机和计算机实时检测 | 未明确定义 | 激光热成像适合焊接过程检测;专用红外摄像机适合机器设备 |

| 电压与电流监控 | 实时监控焊接参数,结合数学模型或计算机分析 | 无具体缺陷尺寸限制 | 适合焊接过程缺陷监控,需数据筛选与分析 |

检测员根据焊缝种类、材料及缺陷位置选择合适检测方法。目视检查适用于表面缺陷,NDT用于发现隐藏缺陷,确保焊缝强度。

预防与修复

最佳实践

焊工采用科学方法预防缺陷,保持焊缝强度,包含充分准备、技能应用及过程监控。下表展示常见焊接缺陷的预防措施:

| 焊接缺陷 | 预防策略 |

| 气孔 | 清洁工件,控制保护气体,避免风吹,使用含氢去除剂 |

| 变形 | 预热金属,分段焊接,合理设计接头,使用弹性夹具,降低热输入 |

| 飞溅 | 正确设置电流电压,使用优质气体,清洁金属,均匀焊接,使用防飞溅剂 |

| 未焊透 | 合理设计接头,正确设置参数,选择合适电极,彻底清洁,必要时预热 |

| 咬边 | 合理设置参数,正确握枪姿势,足量气体,清洁接头,熟练焊接技巧 |

焊工通过打磨清理去除涂层及粗糙部分。对裂纹末端钻孔阻止扩展。合理布置焊道、保持短电弧及匀速移动,提高焊缝强度。控温措施防止裂纹和变形。焊后检测确保质量。选用合适焊材及后处理增强性能。保养工具及规范操作防止新缺陷。复杂问题及时请专家指导。

常见错误避免

质检揭示多因工具陈旧、MIG枪尺寸不当、劣质焊材、清洁和配合不足、预热不够、气体选择和流量错误、焊材存储不良、MIG枪维护不到位、缺乏培训等导致缺陷。

提示:良好习惯和避免上述错误,结合定期培训与工具维护,确保焊接质量稳定。

及时发现和修复焊接缺陷,保证焊缝安全牢固,避免昂贵返工。

- 通过培训和认证提升焊工技能,减少失误。

- 完善预防计划,降低浪费和成本,保障安全。

- 遵守工艺规范,延长产品寿命,保障使用性能。

常见问答

最危险的焊接缺陷是什么?

裂纹是最危险的缺陷,严重削弱焊缝强度,容易导致断裂。焊工必须及时修复裂纹,保障结构安全。

焊工如何发现隐藏缺陷?

焊工利用超声检测、X光射线等无损检测技术,发现内部缺陷,目视检查无法发现这些问题。

为什么焊缝会出现气孔?

气孔因气体在熔池中滞留形成。工件表面脏污、潮湿或保护气体不良是主要原因。

所有焊接缺陷都能修复吗?

| 缺陷类型 | 可修复? |

| 裂纹 | 是 |

| 气孔 | 是 |

| 夹渣 | 是 |

| 过度熔透 | 是 |

多数缺陷都可修复,有时需切除缺陷焊缝重新焊接。